열계면물질: Thermal Interface Materials (TIM)

▷ 전기∙전자 분야에서 사용되고 있는 전자소자가 고 집적화됨에 따라 부수적으로 발생하는 열은 소자의 온도증가를 유발하여 해당 소자의 기능을 저하시킬 뿐만 아니라 주변 소자의 오작동, 기판 열화 등의 원인이 되고 있어 발생 열을 효과적으로 방출할 수 있는 기술에 대해 많은 관심과 연구가 이루어지고 있다. 특히, 전기자동차와 같이 대용량의 전력을 지속적으로 사용하는 곳에서는 이러한 발열의 문제가 매우 심각한 상황이다.

▷ 이에 따라, 열관리(thermal management)를 위한 다양한 방열구조의 설계와 제어기술이 개발되고 있으며 이를 뒷받침 할 수 있는 소재의 개발도 아울러 활발히 진행되고 있다. 방열을 위한 소재 중에서도 특히 아래에 기술한 바와 같이 계면 방열재료(Thermal Interface Material, TIM)의 개발이 열관리에서 매우 중요하다.

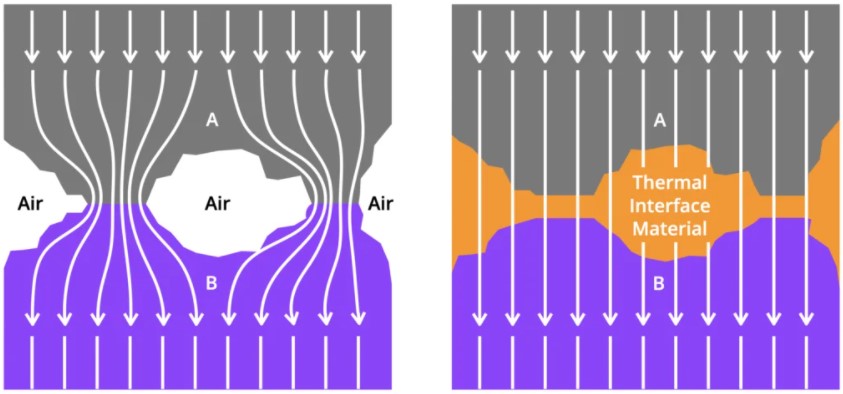

▷ 열원(heat source)으로부터 발생하는 열은 최종적으로 방열기 (예를 들면, heat sink, heat dissipating plates or fins etc.)를 통해서 대기 중으로 배출되게 되는데, 이때 Fig. 1(a)에 보인 바와 같이 열원과 방열기 사이에 미세한 간극이 존재하면 그 내부에 존재하는 공기층을 통한 열전달은 매우 어려워(열전도율 0.026 W/mK) 열원으로부터 방열기로의 효과적인 열전달이 지장을 받게 된다. 따라서, 열원과 방열기 사이의 공간을 열전도성이 우수한 재료로 빈틈없이 채워줌(Fig. 1(b))으로써 열원으로부터 방열기로의 효과적인 열전달을 이루어 빠른 열방출을 달성하고자 고안된 열전도가 우수한 충전물질을 계면 방열재료, 일명 TIM이라고 일컫는다.

Fig. 1. (a) TIM 없는 경우 (b) TIM 사용 경우

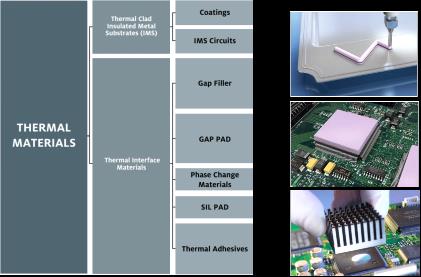

▷ 계면 방열재료는 열방출이 필요한 거의 모든 곳에 사용될 수 있는데, 사용하는 방식에 따라 아래 Fig. 2에 나타낸 바와 같이 고체형(Gap pad). 액체형(Gap filler), 접착제형(Adhesives), 퍼티(putty)형 등으로 분류할 수 있다.

Fig. 2 TIM의 사용법에 따른 분류 (우상: Gap Filler, 우중: Gap Pad, 우하: 접착제)

(ref: www.IDtechEx.com/TIM)

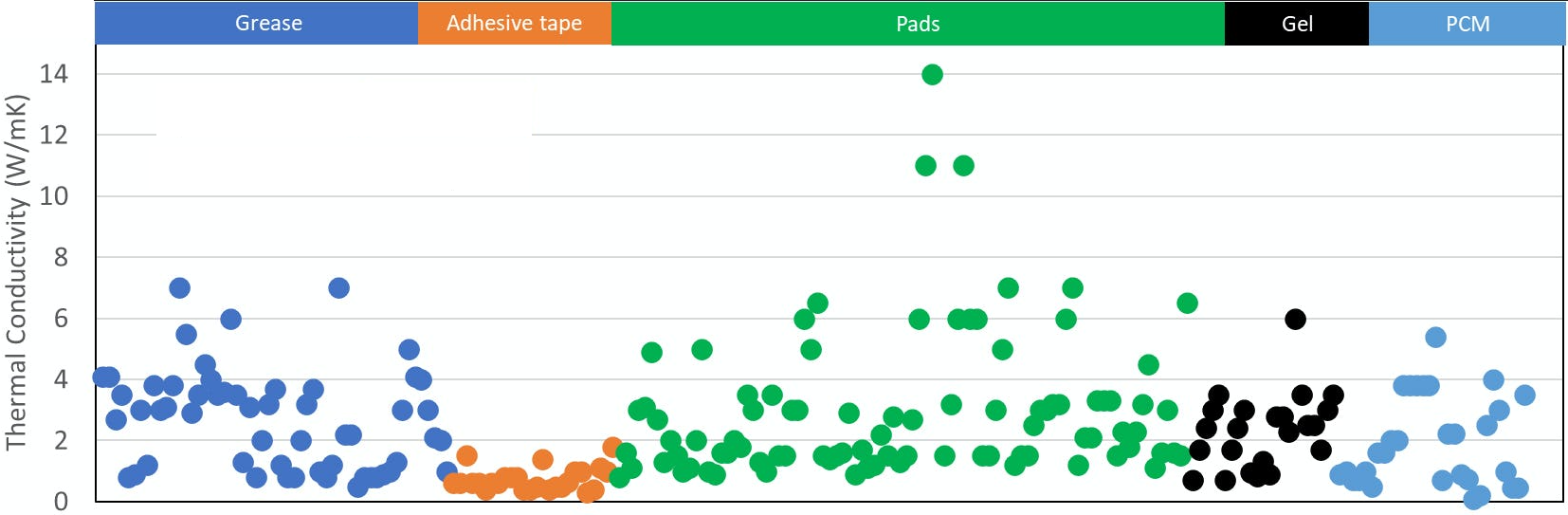

Thermal conductivity of various types of typical thermal interface solutions. This is of course not comprehensive as there are many solutions on the market.

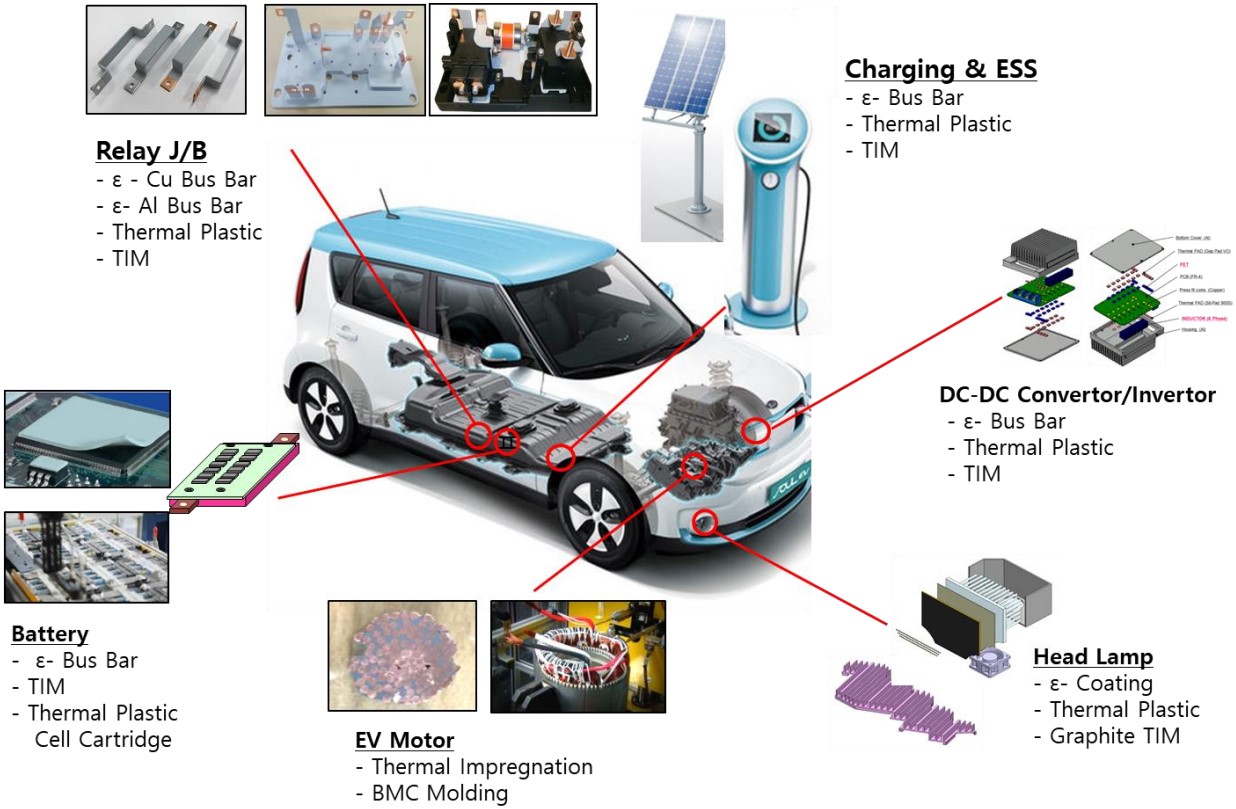

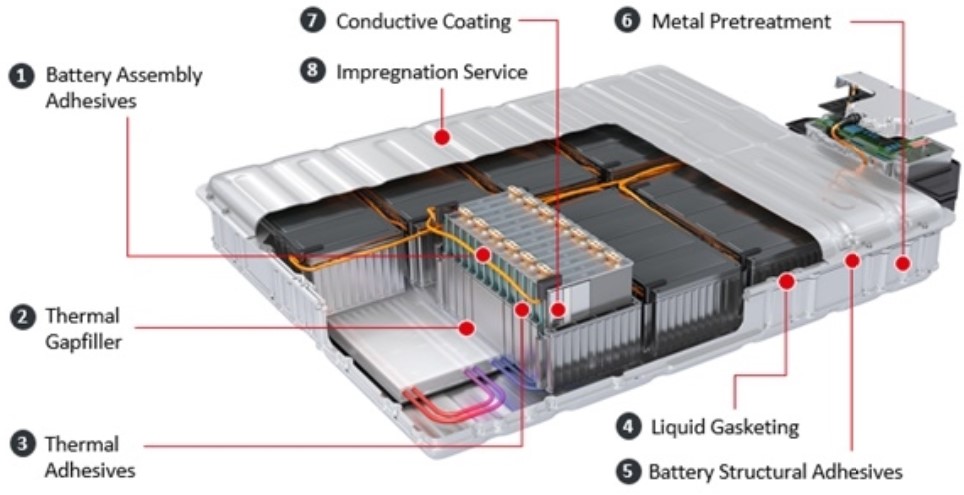

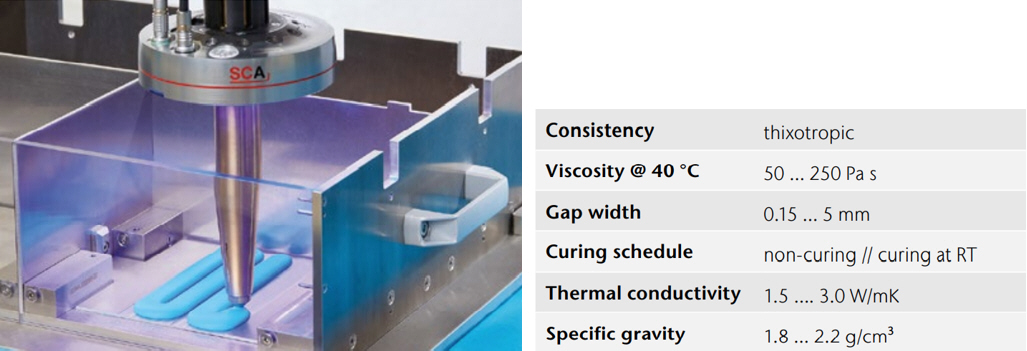

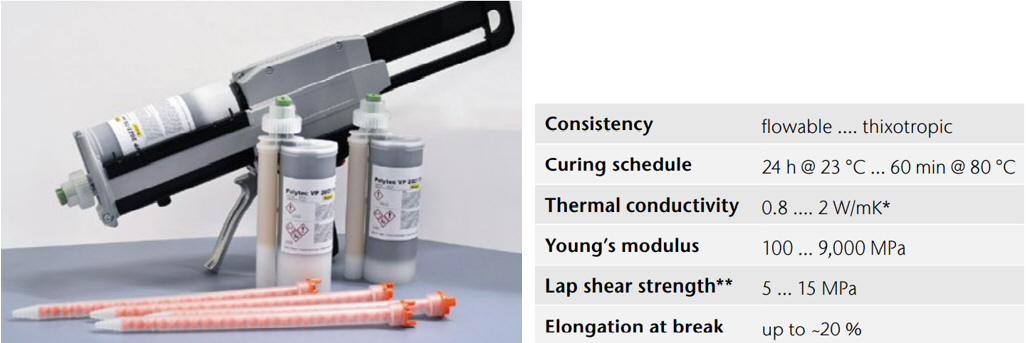

▷ 한편, 전기자동차의 배터리 팩의 방열이 안전성에 매우 중요한 요소로 작용함에 따라 고성능(고방열/고난연성/경량)의 TIM의 개발과 생산 기술 확보가 매우 필요한 상황이다. Fig. 3은 전기자동차에서 TIM이 사용되는 주요 부품을 보여주고 있으며, Fig. 4는 배터리 팩 내에서 TIM의 사용이 필요한 부분을 보여주고 있다. 여기서 알 수 있는 바와 같이 TIM은 안전한 전기자동차의 실현에 매우 중요함을 알 수 있다. 전기자동차 배터리 전원부 등에 사용할 수 있는 계면 방열재료 중 일부인 열전도성 Gap filler와 접착제 제품의 예시를 Fig. 5에 보여주고 있다.

Fig. 3 전기자동차 구성품 중에서 열관리가 중요한 부품

Fig. 4. 전기자동차 배터리 전원부에 사용되는 대표적 계면 방열재료

Gap Filler

Adhesives

Fig. 5 계면 방열재료 중 열전도성 Gap filler와 접착제 제품의 예시

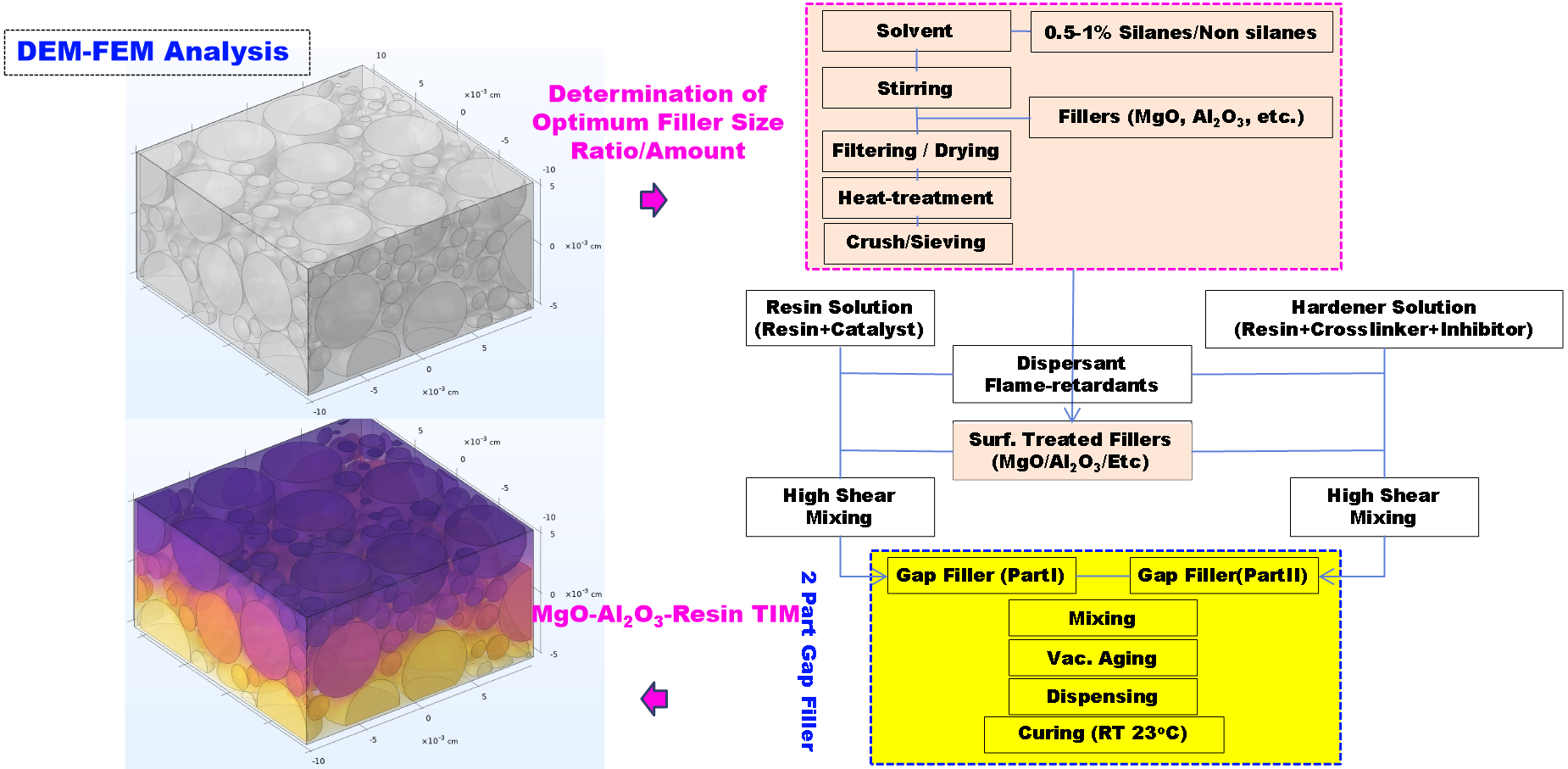

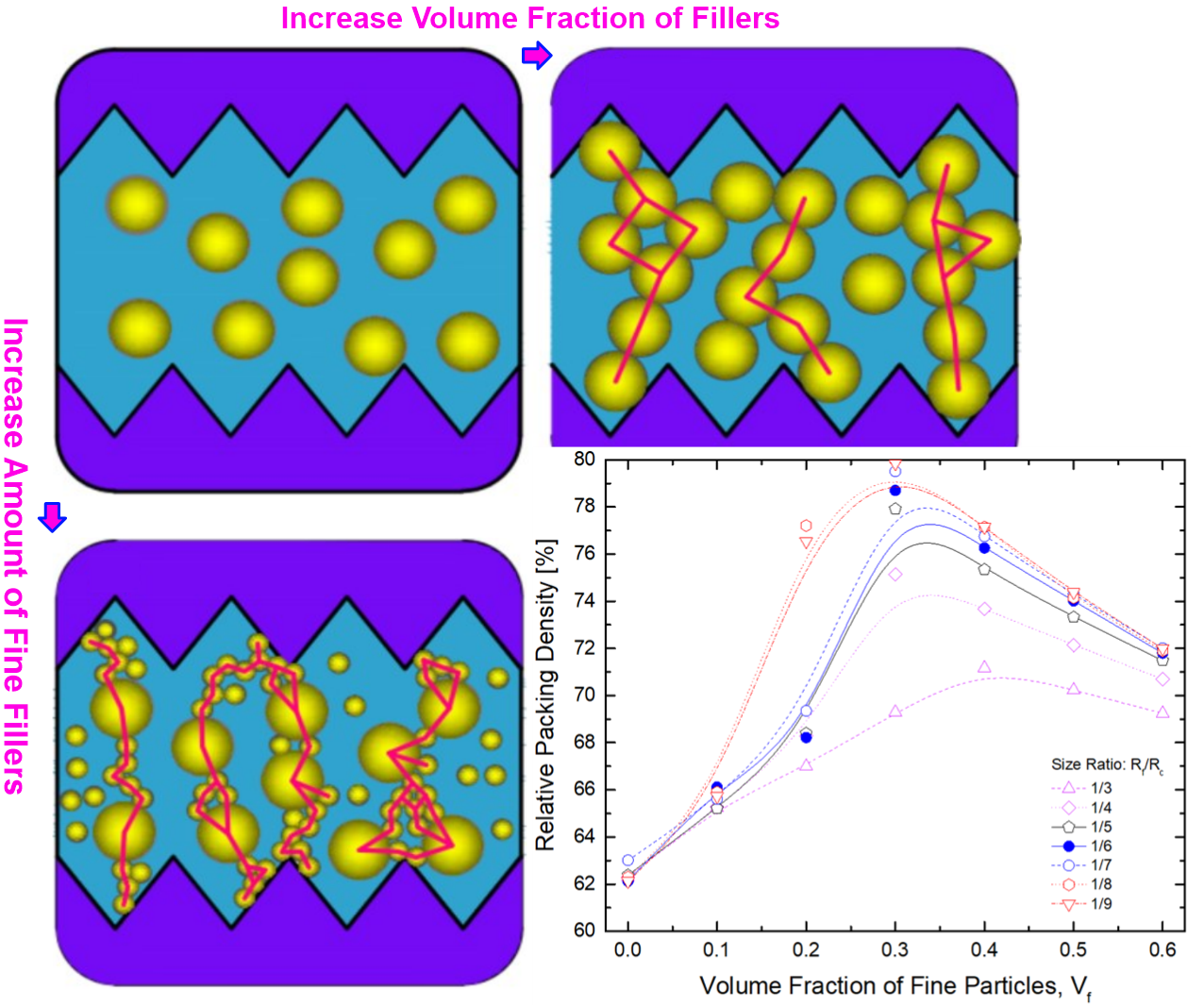

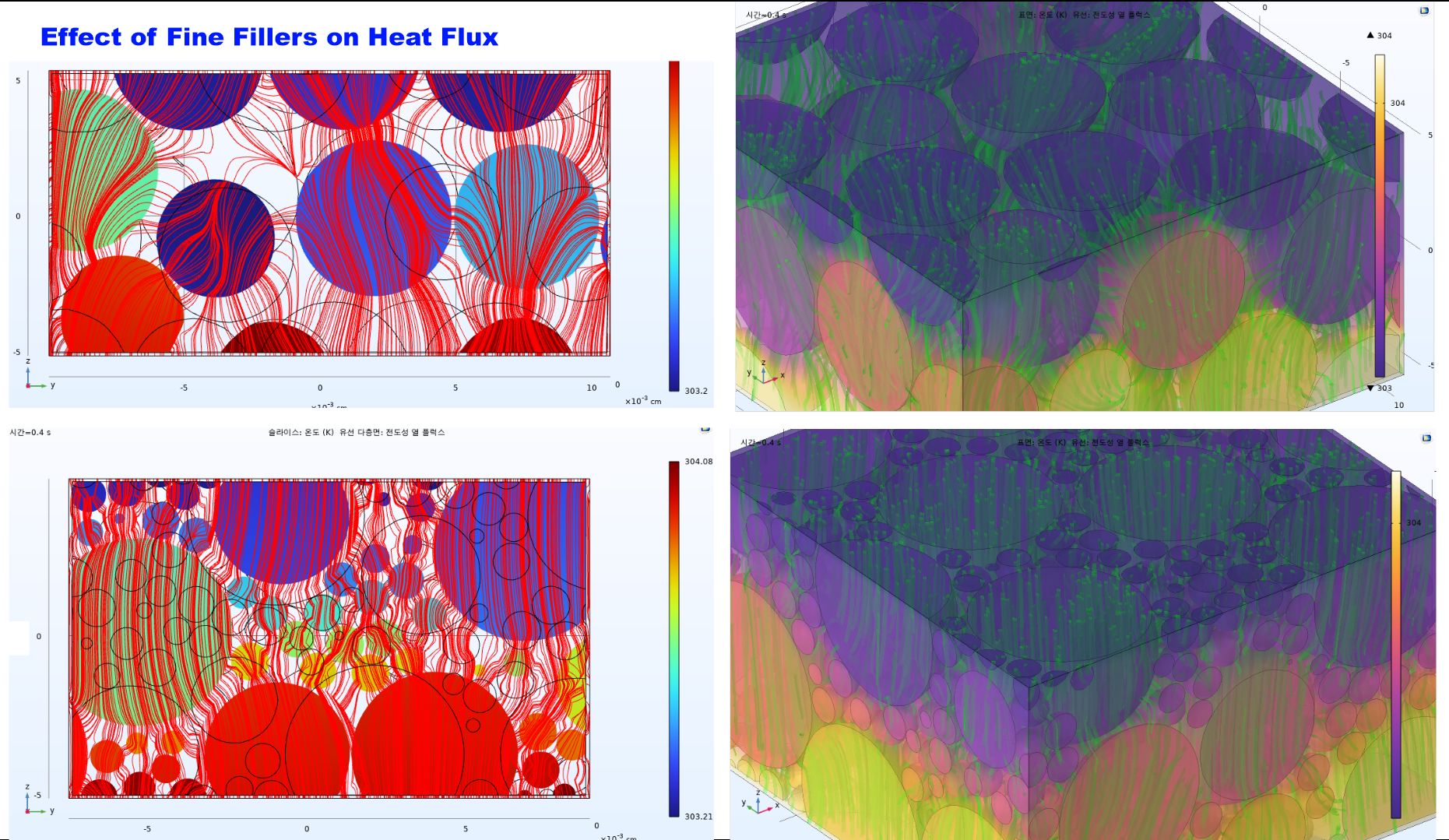

▷ 한편, 기존의 계면 방열재료 제조에서는 에폭시, 실리콘, 또는 우레탄 수지(열전도율 0.1~0.5 W/mK)에 고열전도성 입자(필러, 30~200 W/mK)를 최대 약 85 w% 까지 투입하여 수지-필러 복합체 형태로 제조한다. 이때 사용하는 열전도성 입자로는 대부분 100um 이하의 구형 알루미나(Al2O3, 26-36 W/mK)를 사용하는데, 그 이유는 저가로 대량 생산이 가능하면서도 준수한 열전도율을 제공하기 때문이다. 이렇게 제조된 계면 방열재료의 열전도율은 약 2-3 W/mK 수준이며, 이보다 높은 방열 성능을 필요로 하는 곳에는 보다 높은 열전도성을 가진 질화알루미늄(180-270 W/mK) 또는 질화붕소(약 ━ 31-60, ┻ 180 W/mK)를 사용하여 열전도율 5-10 W/mK 수준의 계면 방열재료를 제조하기도 한다.

▷ 그러나, 알루미나 필러의 가격(2~20천원/Kg)에 비해 질화알루미늄과 질화붕소의 가격은 각각 100~300 천원/Kg 과 150~300 천원/Kg 수준으로 약 10-30배 고가이다. 참고로 계면 방열재료 제조에 사용되는 필러의 함량이 무게비로 최대 85%이므로 이들로 계면 방열재료를 제조하면 TIM의 가격 또한 매우 고가가 될 수밖에 없다.

▷ 한편, 전기자동차 1대당 약 13Kg 정도의 TIM을 필요로 한다 하니, 고가의 필러를 사용하여 제조한 TIM으로는 도저히 경제성을 맞출 수 없는 상황이다. 그런데, 최근 MgO소재를 기반으로 한 직경 100 um 이하의 고열전도성(열전도율 50 W/mK) 구형 필러를 성공적으로 개발 및 생산을 개시하였다. MgO는 원료 가격이 Al2O3 보다 오히려 저렴하면서도 열전도율은 약 2배(30~60 W/mK) 높아, 고가 필러의 사용 없이 기존의 TIM 제조 시 사용되던 알루미나를 단순 대체하는 것만으로도 가격 경쟁력을 유지하면서도 TIM의 열전도율을 기존 2~3 W/mK에서 5~6 W/mK으로 끌어올릴 수 있을 것으로 기대되고 있다.

▷ 뿐만 아니라, 알루미나(밀도 3.987g/cm3)에 비해 밀도가 90% 수준으로 작아 (밀도 3.58g/cm3) TIM으로 제조 시 계면 방열소재의 단위체적당 무게를 약 8%정도 감소시킬 수 있어 전기자동차의 경량화에도 유리한 장점이 있다.

▷ 더욱이, 기존 TIM에서도 밀도를 낮추기 위해 알루미나(Al2O3, 3.987g/cm3) 외에 수산화 알루미늄(Al(OH)3, 2.42g/cm3)을 같이 혼합하여 밀도를 낮춘 TIM을 제조하기도 하는데, 알루미나를 MgO로 대체하는 경우에도 동일한 방식으로 마그네시아(MgO, 3.58g/cm3) 외에 수산화 마그네슘(Mg(OH)2, 2.34g/cm3)을 같이 혼합하면 밀도를 추가로 더 낮춘(약 3%) TIM을 제조할 수 있는 장점이 있다.

▷ 아울러, TIM에 요구되는 여러 물성 중에서 난연성이 있는데, 그 이유는 열원으로부터 발생된 열이 효과적으로 방출되지 못해 온도가 올라(열 폭주, thermal runaway)가더라도 화재로 이어지지 못하도록 하기 위해서 요구되는데, 통상 UL 94 V-0 동등한 수준의 난연성을 요구한다. 그런데 수산화 마그네슘(Mg(OH)2)은 대표적인 난연재료로서 난연성 부여가 필요한 각종 섬유, 수지 등에 난연용 필러로 광범위하게 사용되고 있는 실정이다. 따라서 TIM 제조에서 수산화 마그네슘의 사용은 TIM 재료의 밀도 감소뿐만 아니라 난연성을 부여하는 장점도 아울러 갖고 있다.

▷ 이에 따라 본 연구에서는 기존의 방열재료 제조에 사용하던 알루미나 대신 약 100 um 이하의 치밀한 MgO 입자를 열전도성 필러로 사용하여 수지와 복합화 함으로써 경량화가 가능하면서도 열전도도가 향상된 계면 방열소재를 제조하는 공정을 개발하고자 한다.

| 연번 | 자료명 |

| 1. | 전기자동차 동향 및 배터리 기술.pdf |

| 2. | TIM의 원리와 올바른 사용 방법.pdf |

| 3. | 3M Technical Bulleting - BulkConductivity.pdf |